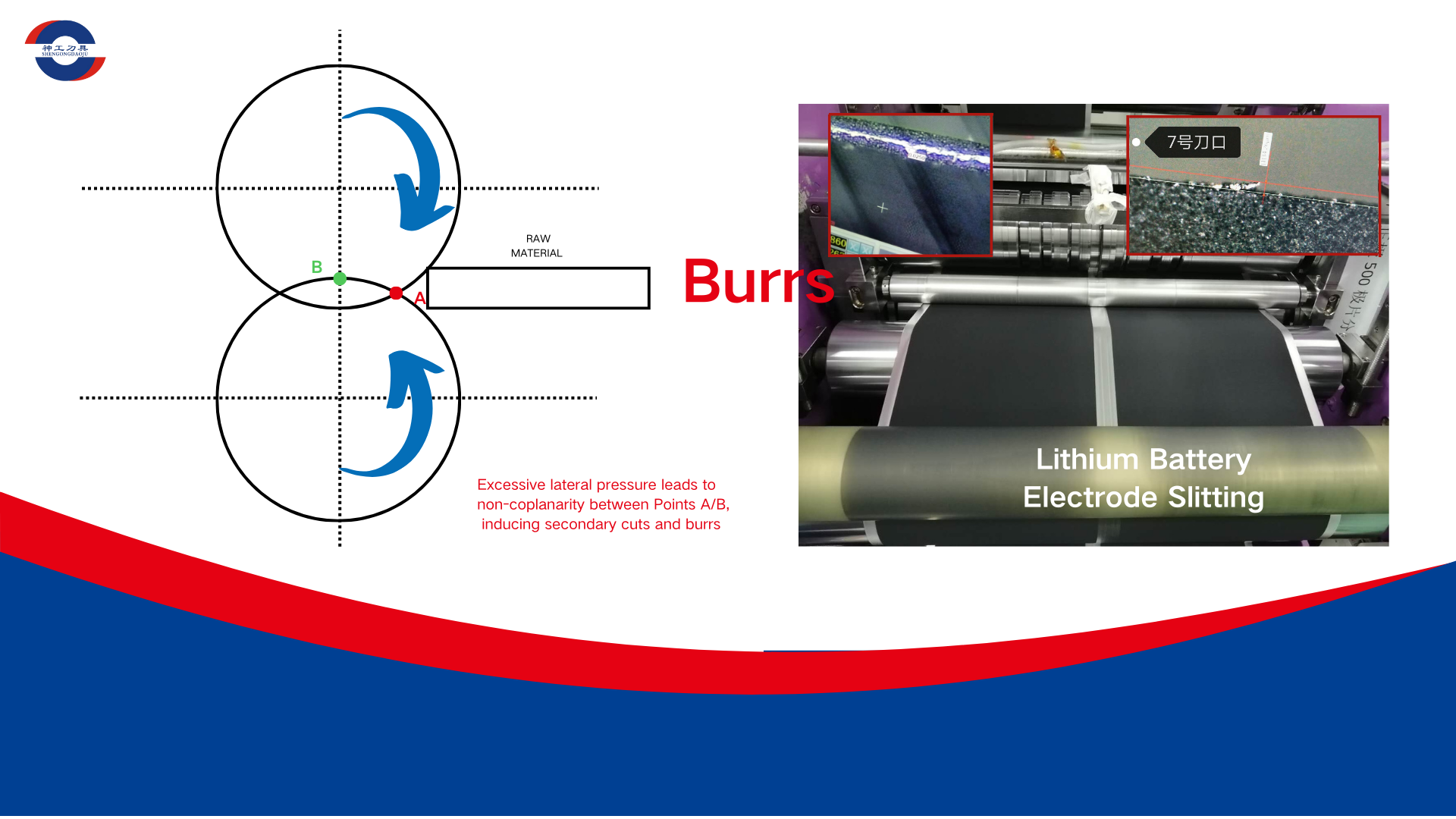

리튬 이온 배터리 전극 슬리팅 및 펀칭 작업 중 발생하는 버(Burr)는 심각한 품질 위험을 초래합니다. 이러한 미세한 돌기는 전극의 적절한 접촉을 방해하여 심각한 경우 배터리 용량을 5~15%까지 직접적으로 감소시킵니다.

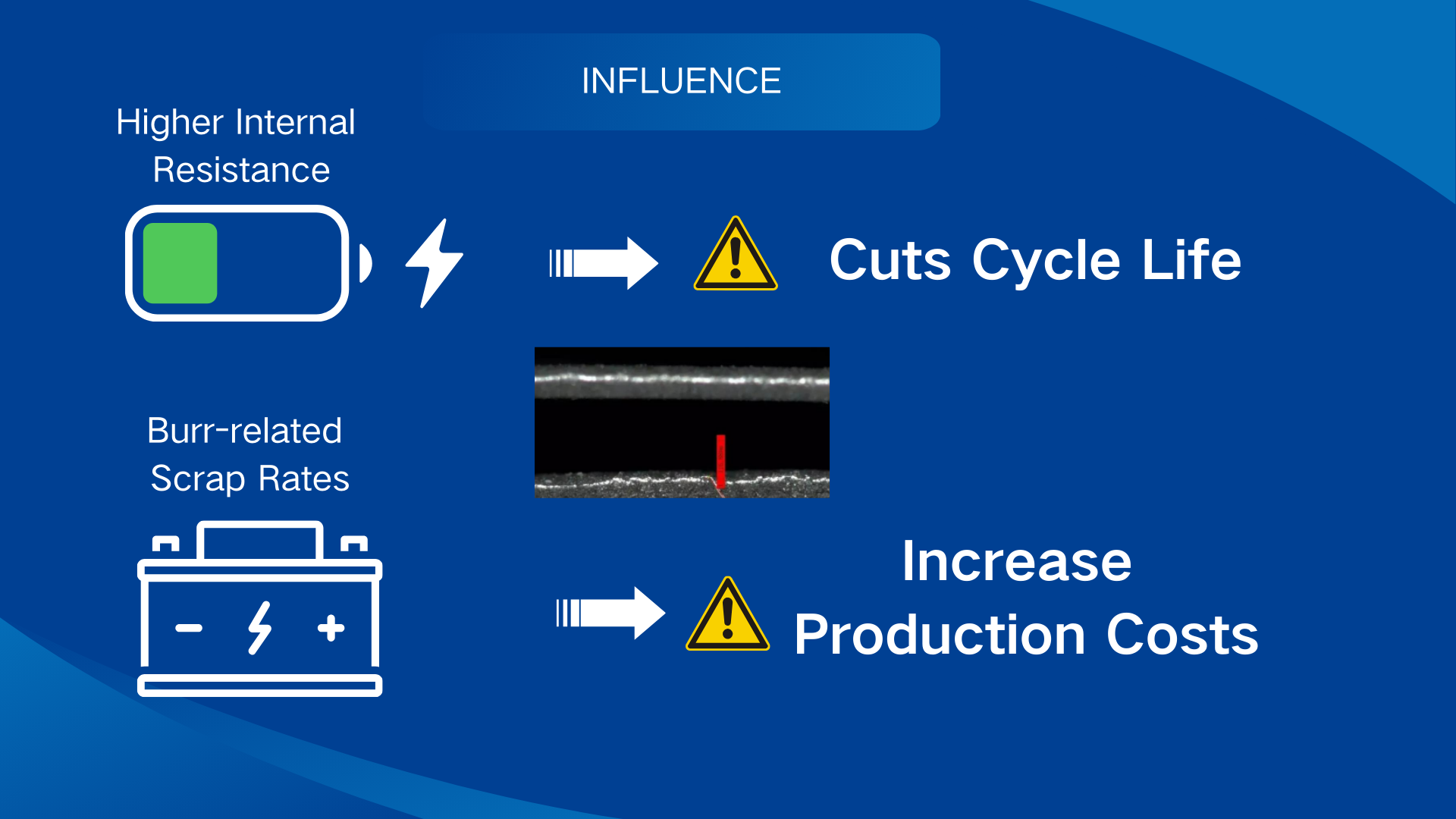

더 심각한 문제는 버(burr)가 안전 위험을 초래한다는 것입니다. 실험실 테스트 결과 20μm 크기의 돌출부도 분리막을 손상시켜 열 폭주를 유발할 수 있는 것으로 나타났습니다. 재정적 영향은 여러 경로를 통해 증폭됩니다. 내부 저항이 높아지면 사이클 수명이 30% 단축되고, 버(burr) 관련 스크랩 발생률은 일반적으로 생산 비용을 3~8% 증가시킵니다.

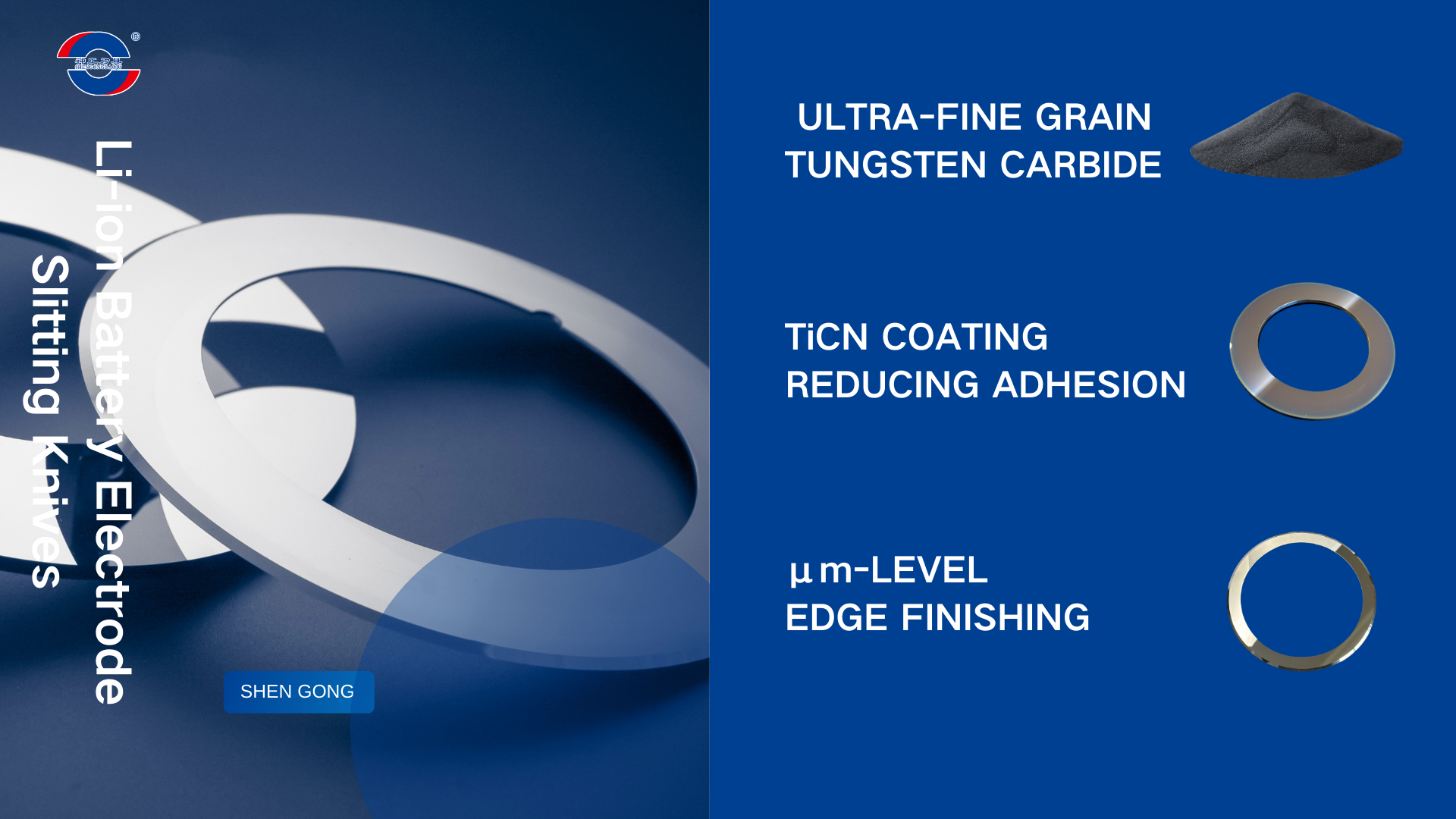

안정적인 슬리팅 성능을 위해 제조업체는 전극 소재에 맞춰 특별히 설계된 내구성 있는 텅스텐 카바이드 슬리터 나이프가 필요합니다. Shen Gong의 리튬 이온 배터리 전극 슬리팅 나이프는 연속 생산 시 일반 블레이드보다 긴 수명을 자랑합니다. 그 비결은 세 가지 혁신 기술에 있습니다. 1) 미세 칩핑에 강한 초미립자 카바이드 기판, 2) 구리/알루미늄 접착력을 40%까지 감소시키는 독점적인 TiCN 코팅, 3) 초기 버(burr) 발생을 방지하는 μm 수준의 날 마감 처리입니다.

운영 모범 사례는 결과를 더욱 향상시킵니다.

• 8시간 생산 시간마다 블레이드 회전을 구현합니다.

• 전극 두께 대비 0.15~0.3mm의 절단 깊이 유지

• 주간 마모 검사를 위해 레이저 측정 도구를 사용하세요.

신에너지 자동차 배터리 라인의 경우, 당사의 상하부 블레이드 세트는 15μm 미만의 절단 공차를 일관되게 달성합니다. Shen Gong 시스템으로 전환한 후 버(burr) 관련 결함이 감소한 사례 연구도 있습니다. 프리미엄 슬리팅 블레이드는 초기 비용이 20~30% 더 높지만, 스크랩 및 배터리 고장으로 인한 후속 공정 손실이 기하급수적으로 증가하는 것을 방지합니다.

전극 슬리팅에서 버 문제가 발생하는 경우 ShenGong 기술팀에 문의하세요.howard@scshengong.com

게시 시간: 2025년 4월 14일